La légèreté et la sécurité avant tout

Dans le cadre de nos articles mensuels avec le Guide de l’auto, vous avez déjà pu en apprendre plus sur le département de l’électronique du club Formule ÉTS. Comme promis dans notre dernier article, ce mois-ci, nous traiterons de la fabrication du châssis et de la dynamique du véhicule.

Légèreté et sécurité

Le châssis de la Formule ÉTS est un monocoque en fibre de carbone entièrement fabriqué par trois étudiants spécialisés en matériaux composites. L’utilisation des matériaux composites autant dans la fabrication du châssis de notre voiture que dans les éléments d’aérodynamisme nous permet de réduire le poids de la voiture et d’avoir une plus grande rigidité.

- À lire aussi: L’AXFF-15 de l’ÉTS, de la conception à la fabrication

- À lire aussi: L’aérodynamique, synonyme de succès en Formule SAE

Pour réaliser le châssis de l’AXFF-15, nous avons envoyé notre équipe chez Avior, l’un de nos plus grands commanditaires, au début du mois de janvier. Avior nous permet d’utiliser ses installations (autoclave, salle blanche) pour y fabriquer notre châssis. La fibre de carbone nous est fournie par notre fournisseur GURIT. Le moule de l’année dernière a été utilisé pour réaliser le châssis de l’AXFF-15, ainsi seule la structure du châssis a dû être développée. Cette année, nous avons décidé d’y incorporer l’arceau de sécurité qui permet de protéger le pilote. Autre particularité, le nez du châssis est surélevé afin de laisser plus de place pour l’installation des ailerons avant. L’AXFF-15 aura un plus petit châssis tout en laissant plus d’espace au pilote afin qu’il s’adapte plus facilement et que sa sécurité soit renforcée. Au niveau des choix de matériaux composites, nous utilisons la fibre de carbone avec époxy, nous y intégrons du nid d’abeille pour offrir plus de rigidité, et nous revêtons la partie arrière du châssis de NOMEX, de Kevlar et de papier d’aluminium pour d’offrir au pilote une excellente isolation thermique.

L’équipe utilise le logiciel ANSYS afin d’analyser toutes les contraintes mécaniques sur chacune des composantes du châssis. Grâce à l’amélioration de la structure de ce dernier, nous avons pu en diminuer le poids de 35 %.

Une dynamique du véhicule ingénieuse

Le département de la dynamique du véhicule est responsable des performances de la voiture. Ce département s’occupe de tout ce qui se situe entre le châssis et le sol. Chaque concept ou nouvelle amélioration sur la voiture doit être validé par le département de la dynamique avant d’être incorporé à la voiture. C’est donc le département « clé » pour le perfectionnement du véhicule.

L’équipe de la dynamique du véhicule est composée de quatre étudiants. Cette année, le cahier de charges pour l’AXFF-15 est d’avoir une dynamique simple et efficace et surtout toujours plus légère. Effectivement, lors des compétitions nous désirons que les réparations soient très rapides à effectuer en cas de bris. Les principaux logiciels qui nous ont permis de concevoir la dynamique du véhicule sont CATIA, MATLAB et Optimum Kinematics. Ces logiciels permettent de simuler et modéliser les systèmes dynamiques de la voiture avant même sa fabrication tout en suivant les règles fournies par la compétition de Formule SAE.

L'acier n'a pas dit son dernier mot

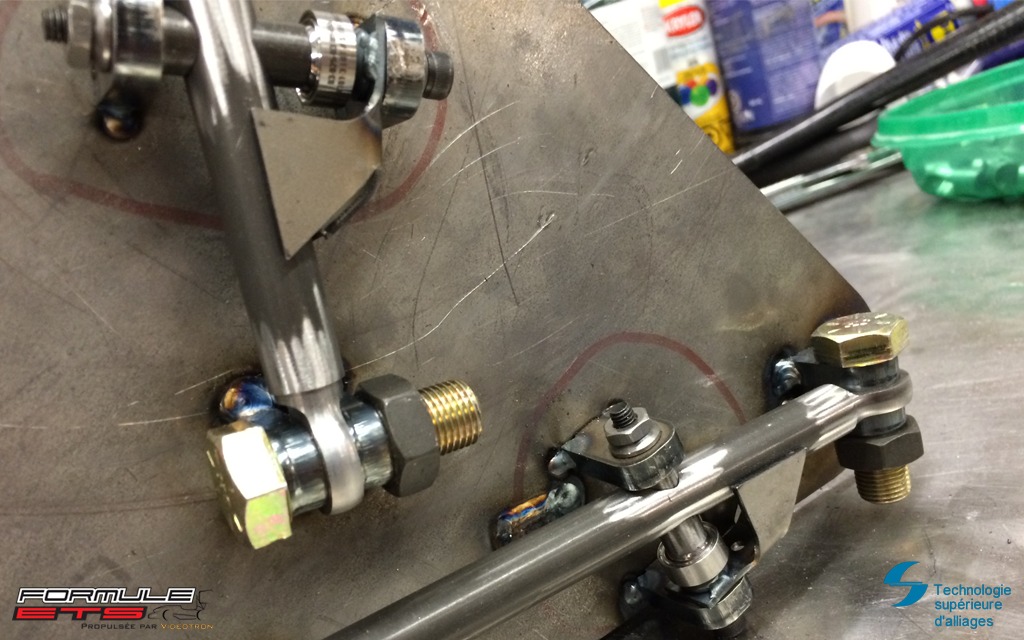

Le matériau principalement utilisé pour la fabrication des éléments de dynamique est l’acier. Grâce à TECHNOLOGIE SUPÉRIEURE D'ALLIAGES, nous disposons d’un service de découpe de métal en feuille qui permet de concevoir des pièces pliées. De plus, avec ce procédé de métal en feuille, nous pouvons fabriquer différents composants à base d’un gabarit, et ce, dans le but d’avoir une production de pièces en séries. Les pièces qui doivent supporter de grandes charges, comme les bras de suspension, sont composées de tubes très minces et de pièces usinées en acier soudées entre elles. Ceci nous permet une réparation rapide et moins coûteuse contrairement aux éléments en fibre de carbone. Les éléments en acier subissent un traitement thermique chez l’un de nos partenaires THERMETCO pour augmenter leur résistance mécanique et relaxer les tensions de soudage. Ensuite, ils subissent un plaquage par le GROUPE ALTECH afin d’accroître leur résistance à la corrosion et de produire une belle apparence esthétique. Notre bolide reste une des voitures de Formule SAE les plus légères au monde, et ce, même si nous avons très peu d’éléments en composite pour la dynamique du véhicule.

Dans cet article, vous avez pu en apprendre plus sur le procédé de fabrication du châssis ainsi que sur le département de la dynamique du véhicule. Comme pour le département de l’électronique, la légèreté est le premier objectif de toute l’équipe de Formule ÉTS. Le mois prochain, nous mettrons l’accent sur le département de l’aérodynamique.